Литье стальных заготовок методом электрошлакового переплава

Цены на литье

| Название услуги | Цена |

|---|---|

| Литье сталей | от 160 руб./кг |

| Дробеструйная обработка | от 200 руб./м2 |

Особенности технологии центробежного электрошлакового литья

Центробежное электрошлаковое литье (ЭШЛ) является более эффективной и значительно менее дорогостоящей и энергоемкой альтернативой традиционной ковке. Благодаря объединению технологий центробежного литья и электрошлаковой плавки, производство продукции требует меньших энерго/трудозатрат, а результат по качеству отливки и комплексу ее механических характеристик практически полностью идентичен свойствам заготовок ОМД.

Центробежное электрошлаковое литьё, как технологический процесс - состоит из двух этапов:

- - накопление жидкого металла в тигле установки электрошлакового переплава;

- - разливка металла в центробежную установку с закрепленной на ней литейной формой.

Источником тепла при электрошлаковом литье выступает слой расплавленного шлака в тигле. Нагрев возникает за счёт воздействующего на шлак электрического тока, проходящего через расходуемый стальной электрод скомплектованный из легирующих компонентов в соответствии с заданной Заказчиком маркой стали. Вследствие этого температура шлака во время плавки может достигать 1800 градусов по Цельсию. Отдельно стоит отметить, что в случае использования технологии электрошлакового литья, шлак также служит фильтром, очищающим металл от фосфора и серы, отсекающий доступ газов к зоне литья.

Установки центробежного электрошлакового литья действуют следующим образом:

Расходуемый электрод плавится под слоем флюса/шлака, который препятствует окислению выплавляемого металла. После заполнения тигля металлом электрода и слива металла во вращающуюся металлическую форму, процесс переходит ко второй фазе:

- - под воздействием центробежных сил внутри вращающейся изложницы, лёгкий шлак выдавливается к центру формы и к периферии, я тяжёлый металл равномерно заполняет собой весь заданный объем формы кристаллизуясь под давлением центробежной силы;

- - отливка, не прекращая вращения, остывает и кристаллизуется в течение заданного технологом времени.

Особенности применяемых технологий и оборудования

Перечень услуг, предлагаемых Заказчику производством электрошлакового литья ООО «Терморесурс»:

Литейное производство ООО «Терморесурс» осуществляет полный цикл технологического процесса получения заготовок-отливок методом центробежного электрошлакового литья (ЭШЛ).

В соответствии с Техническим заданием Заказчика с обеспечением высокого уровня качества возможно проведение следующего спектра работ:

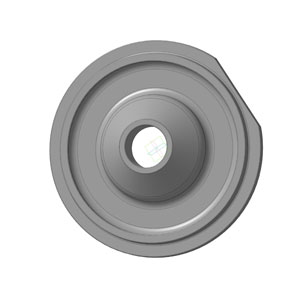

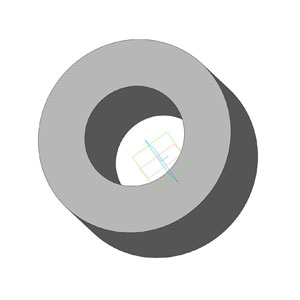

- Изготовление массивных заготовок-слитков как методом стационарного гравитационного литья, так и центробежным способом в виде колец и труб высотой до 300 мм различной толщины и наружных диаметров. Наличие комплектов собственной оснастки ООО «Терморесурс» позволяет значительно экономить затраты финансовых средств Заказчика на производство требуемого по геометрии слитка.

- Переплав исходного материала/сплава Заказчика в ЭШЛ слитки с повышением степени чистоты металла по вредным примесям. При этом в Сертификате на материал отгружаемого заказчику слитка справа будет указан индекс «Ш» что свидетельствует о его получении именно данным методом с повышением качества исходного металла (пример: 20Х2Н4МФ-ИД 20Х2Н4МФ -Ш).

- Выплавка заданной Техническим заданием Заказчика марки стали из собственных/приобретаемых лигатур и ферроматериалов ООО «Терморесурс». При этом по аналогии с п.2 в содержании Сертификата на отгружаемый слиток также будет указан индекс «Ш».

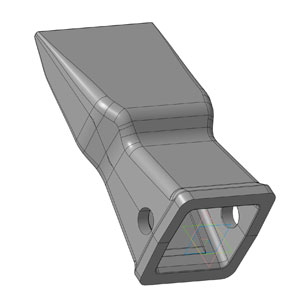

- Возможно получение как стационарных слитков гравитационного литья массой от 100 до 550 кг под переков, прошивку, протяжку, объемную штамповку и т.п. ОМД заготовки, так и получение несложного по профилю, бесстержневого стального фасонного литья в кокиль или формы ХТС массой 30-100 кг.

- По Указанию Заказчика изготовление слитка до его отгрузки может быть дополнено проведением полного цикла термической обработки (отжиг, объемная закалка + отпуск и т.п.) в соответствии с НТД на материал и последующей круговой дробеструйной обработкой. Термическая обработка осуществляется территориально на смежном с производством ЭШЛ участке термической обработки ООО «Терморесурс» в помещении одного цеха.

- Все виды производственных работ и порядок проведения контроля качества продукции выполняются в строгом соответствии с действующей на предприятии СМК, с соблюдением на всех этапах разработки технологии, производств и контроля качества продукции требований стандартов ISO 9000:2015/9001:2015/9004:2009, ISO19011:2011 и ГОСТ Р 54985-2018.

План действий клиента

Наши партнеры